Ar2r napisał:

Cytaty w tresci.....

„…zwykły indukcyjny silnik trójfazowy o mocy zaledwie 150W (podłączony do sieci jednofazowej). Jest świetnie ułożyskowany, cichutki i nie do zajechania.”

A w jaki sposób regulujesz obroty silnika indukcyjnego.

Przeciez do heblarki (nie mowiac już o zbyt malej mocy silnika 150 W)

potrzebne sa duzo wieksze obroty niż zapewnia zwykly indukcyjny silnik trojfazowy.

Można to regulowac przekladnaiami z paskow klinowych lub zebatych

ale wtedy „swietne ulozyskowanie” slinika bierze w leb

i potrzebne jest nastepne swietne ulozyskowanie np. walka heblarki.

Hyba, ze stosujesz drogie falowniki…

ale chyba nie do silnika trojfazowego z kondensatorem...

Co do paskow pleksi to mogę sobie to wyobrazic,

sam tez nieraz stosuje gesto ponacinane „w grzebien kawalki drewna

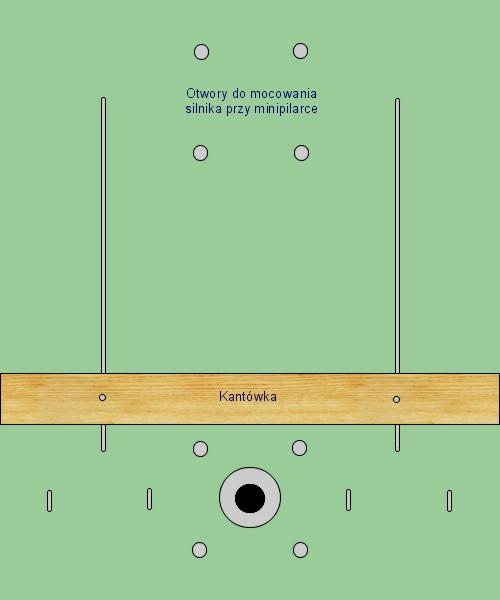

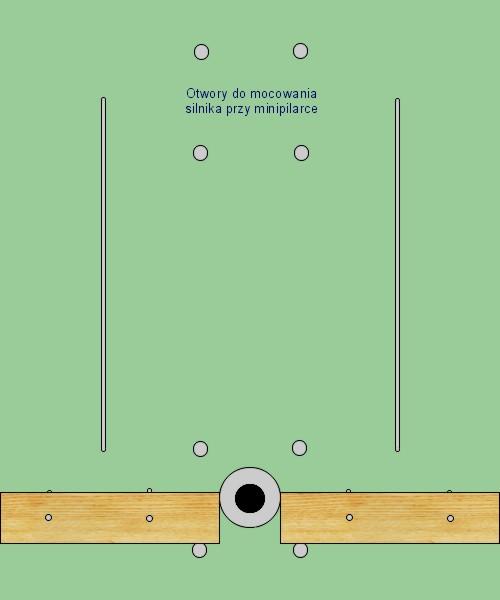

pelniace role docisku bocznego prowadzonej listwy…

„blat od "wynalazku" (właśnie ów mały silniczek spełniający raz rolę małej pilarki innym razem heblarki, a jeszcze innym frezarki).”

Frezarki sobie niewyobrazam.

Jak mocowana jest glowica frezujaca

i jak zapewnia się precyzyjne mocowanie i prowadzenie przedmiotu ?

No i ostatnie pytanie : czy

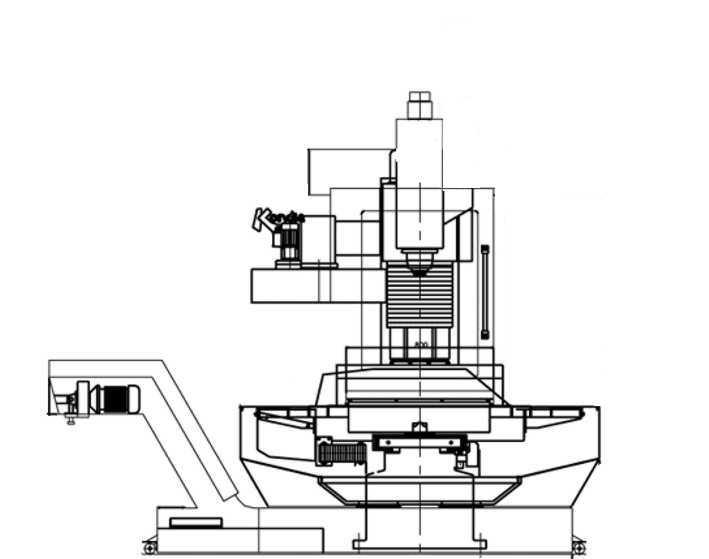

„cały sprzęt zmechanizowany mam na jednej solidnej i ciężkiej podstawie. „

jest konstrukcja amatorska czy seryjna fabryczna (jaka firma)

Jeżeli amatorska to jak zapewniono precyzje mocowania i podnoszenie blatow,

jakie pily sa uzywane, jakie frezy, jaki walek strugajacy, na ile nozy, jak mocowanych.

Jakie obroty, jakie regulacje np heblowania i frezowania...

Jak zasilane sa silniki, jakie wlaczniki i zabezpieczenia itp….

Mysle ze odpowiedz na te cala serie pytan

zaspokoi nie tylko moja ogramna ciekawosc :blink: :blink: :blink:

Najlepsza bylaby seria fotek,

wszak jedna fotka warta jest 1000 słów.....

:)